«Горячая штучка». Тепловизор для контроля контактных соединений

Старовойтов Дмитрий

18 апреля 2019 г.

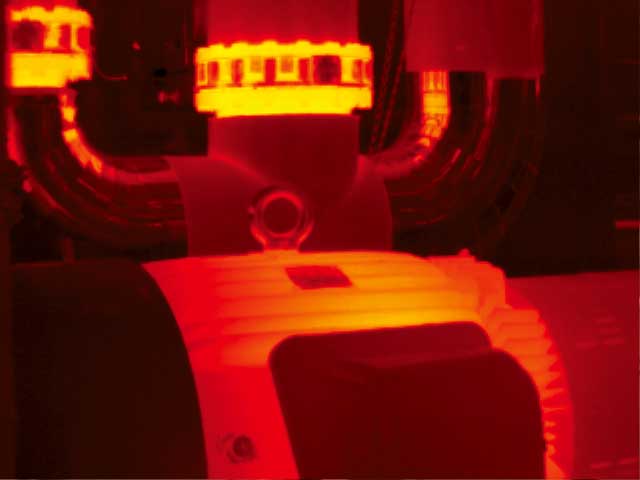

«Горячая штучка»

Оперативный тепловизионный контроль контактных соединений в электрооборудовании до 1000 В.

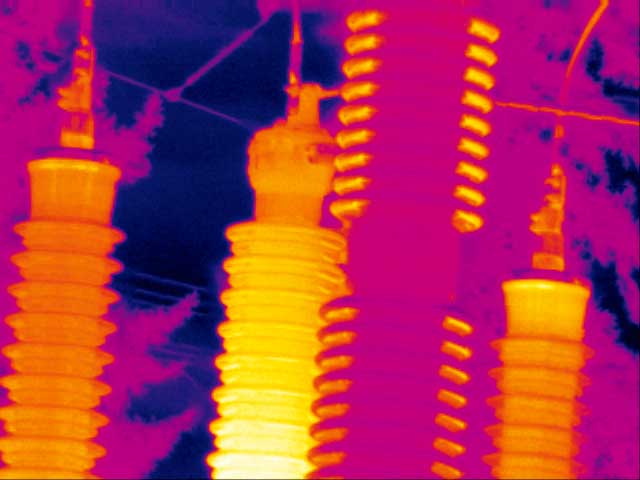

Перегревы контактных соединений (КС) и контактов являются наиболее частыми дефектами, наблюдаемыми с помощью ИК диагностики, и наиболее частой причиной выхода оборудования из строя, или его нестабильной работы. Следует учесть, что количество контактных соединений на предприятии может исчисляться тысячами и десятками тысяч, при этом нагрузки, протекающие в проводниках, также будут сильно разниться в зависимости от назначения оборудования. Кроме всего прочего, нагрузка может в течение дня, месяца, года меняться в зависимости от загруженности оборудования и специфики протекающего технологического процесса. Давай рассмотрим, как в таких условиях можно организовать рабочие процессы оперативного контроля КС.

Стоит начать с определения очередности проведения оперативного контроля КС щитового оборудования, тут стоит учитывать: цикличность нагрузки в течение дня, фактор критичности влияния данного оборудования на работу предприятия, а также необходимо учесть срок службы оборудования (с момента ввода в эксплуатацию, включая ввод в эксплуатацию после ремонта). Таким образом, первоочередным будет оборудование, работающее под наибольшей нагрузкой в момент проведения контроля, максимально критичное для предприятия с максимальным сроком эксплуатации. Задача не из простых, однако, используя графики нагрузки, данные о вводе в эксплуатацию, ремонте оборудования, стоимости ремонта и расчёт рисков выхода оборудования из строя, её можно решить, разделив его на классы.

На основе полученной классификации можно создать план работ по оперативному контролю на год, что стандартизирует и упорядочит объём проводимых работ и позволит рассчитать необходимое количество сотрудников (и объём необходимого им времени), вовлечённых в оперативный контроль (а в дальнейшем повысить эффективность и безаварийность работы предприятия).

План работ на год есть. Какой будет следующий шаг? Далее следует определить чем, что, как и зачем мы будем контролировать. Для этого следует вспомнить и учесть несколько важных факторов, влияющих на термографию.

- Нагрузка: если она менее 20% (рекомендуется отказаться от работ при значении ниже 40% (независимо от плана работ), следует дополнительно контролировать данный аспект термографии. Использование токовых клещей позволит определить уровень нагрузки).

- Режим нагрузки: если режим нагрузки установившийся (постоянный), можно проводить съемку незамедлительно; если режим переменный/повторно-цикличный, то стоит проводить контроль в конце цикла.

- Инертность: не стоит забывать об инертности материалов КС и игнорировать кратковременные броски тока нагрузки (использование токовых клещей позволит получать информацию оперативно), а для оборудования, запущенного перед обследованием, стоит диагностировать с выдержкой по времени до получаса, для стабилизации теплового потока в проводниках.

- Коэффициент излучения: важно не забывать, что разные материалы имеют разный коэффициент излучения, который может меняться также в результате процессов старения материалов.

- Влияние внешних факторов — температура окружающей среды (термометр), влияние внешних источников излучения.

Исходя из вышеуказанных факторов влияния, сотрудников, проводящих оперативный контроль, необходимо оснастить токовыми клещами (в диапазоне тока рабочих нагрузок) и промышленными термогигрометрами, в дополнение к тепловизору. Однако это ещё не все: при проведении тепловизионного контроля необходимо учитывать также тип КС. Условно можно разделить КС на несколько основных типов (с разными дефектами структуры КС):

- Сварные — пережоги, непровары, каверны, шлаковые включения, трещины приводят к сокращению эффективного поперечного сечения проводящей части и, как следствие, приводят к перегревам (следует учесть, что сварные соединения обладают очень высокой скорость развития дефектов).

- Опрессованные — неполный ввод жил в наконечник, смещение стального сердечника, недостаточная опрессовка (важно знать, что недавно переопрессованные КС невозможно оперативно контролировать, так как дефекты КС начнут проявляться через год эксплуатации под нагрузкой, после образований оксидный пленов на поверхностях КС).

- Болтовые — недостаточное усилие затяжки, отсутствие шайб, прямое соединение медных проводников с алюминиевыми (болтовые КС наиболее стойкие по скорости развития дефектов).

- Выполненные скруткой — плохая скрутка, недостаточное количество витков, плохая зачистка контактных поверхностей.

- Разъемные — загрязнение, ослабление пружин, окисление контактных поверхностей.

Каждый тип КС имеет свои требования и ограничения по превышению предельных рабочих температур и температурных режимов работы. Подробные рекомендации по предельным температурам или превышениям температуры можно найти в следующих источниках:

- ГОСТ 403–73

- ГОСТ 28 668–90

- ГОСТ 2313–79

- РД 153−34

Исходя из представленной выше информации, можно создать диагностическую карту щитового оборудования в зависимости от типа КС, режима работы КС, типа материала, где указать стандартные требования по настройке прибора для увеличения эффективности и скорости работ по оперативному контролю.

Например: КС осветительных щитков напряжением 380/220 — шины изолированные. Коэффициент излучения на приборе 0,95, Изотерма — > 70 градусов по Цельсию. Режим IR Fusion 75%, температура фона — 20 градусов по Цельсию — что в таком случае оператор будет видеть на экране прибора? Оператор будет наблюдать видимую картинку без ИК диапазона на всех группах КС, температура которых не будет превышать заданный порог изотермы. С другой стороны, объекты на экране прибора, отображаемые в ИК спектре, являются дефектными и требуют обслуживания или периодического контроль до момента ППР, для исключения возможного разрушения. Такой вид контроля занимает минимум времени, при этом позволяет эффективно контролировать большой объём оборудования, существующего на предприятии.

В заключение хотелось бы сказать, что данный материал не является научной статьёй, а основан на опыте работы сотрудников компании Fluke, моего личного опыта, а также стандартах и ГОСТах, применяющихся в тепловизионной диагностике электрооборудования. Рекомендации по выбору тепловизора. Для оперативного контроля КС различного исполнения электрооборудования до 1000 В, внутреннего и наружного монтажа, следует выбрать прибор со следующими параметрами:

- Разрешение матрицы - 120х90 и выше.

- Диапазон температур - 10-150 град. по Цельсию.

- Поле зрения - 50Hx38V.

- Фокусировка - фиксированная.

- Изотермы - да.

- Индикация наиболее горячих и холодных точек.

- Возможность смешивания видимого и ИК изображения.

- Малые вес и габариты.

- Возможность полноценного анализа полученных термограмм и создания отчетов.

Примеры: Fluke PTI120, TIS20, TIS40.